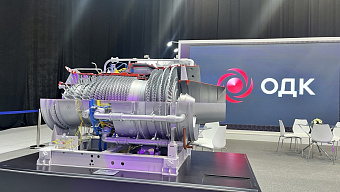

На форуме «Технопром» ОДК представила макет первой отечественной турбины большой мощности ГТД-110М.

Расширение применения 3D-печати относится к ключевым векторам развития технологий в двигателестроении. ОДК представляет на международном форуме «Технопром» результаты работы в этом направлении.

ОДК уверенно отвечает на вызовы времени, уже сегодня применяя передовые технологии и отечественные материалы для разработки и производства новых авиационных двигателей. Результатом этой работы стало создание авиационных двигателей ПД-14, ПД-8, ПД-35 и турбины большой мощности ГТД-110М, в которых применяются детали, изготовленные с помощью аддитивных технологий. В 2025 году ОДК увеличила количество таких деталей в серийных газотурбинных двигателях. Сейчас мы продолжаем расширять применение 3D-печати, что позволит нам внедрять новые конструкторские и инженерные решения при создании двигателей для авиации и энергетики», — отметил генеральный конструктор ОДК Юрий Шмотин.

На «Технопроме» ОДК демонстрирует серийные и опытные детали, созданные методом селективного лазерного сплавления. «Выращенные» детали имеют сложную форму, которую невозможно получить традиционными способами производства за одну операцию. Применение 3D-печати также сокращает срок их изготовления, что ускоряет производство газотурбинных двигателей.

На стенде ОДК продемонстрирован макет турбины большой мощности ГТД-110М. Производство ГТД-110М организовано на рыбинском предприятии ОДК-Сатурн. Первая серийная турбина успешно работает в составе ТЭС «Ударная» с осени 2024 года и снабжает электроэнергией юг России. Суммарная наработка ГТД-110М на сегодняшний день превысила 7,6 тысячи часов. Специалисты ОДК в этом году провели второе техническое обслуживание, которое подтвердило надежность всех систем ГТД-110М.

Кроме того, аддитивные технологии применяются при создании новейшего авиационного двигателя ПД-8. Для него было разработано более 200 деталей и более десятка уже серийно изготавливаются методом послойного синтеза.

«Мы подошли к очень важному этапу развития аддитивных технологий в авиадвигателестроительной отрасли в России – внедрению синтезируемых деталей в типовую конструкцию авиационных двигателей. Более десятка деталей ПД-8 изготавливаются серийно с помощью аддитивных технологий. На этапе опытно-конструкторских работ было спроектировано более 200 синтезированных деталей, а изготовлено более тысячи. Применение аддитивных технологий, по мнению экспертов, существенно сократило сроки проведения ОКР и их стоимость», — сказал заместитель главного инженера опытного завода «ОДК-Сатурн» по аддитивным технологиям Денис Федосеев.

Расширение применения 3D-печати относится к ключевым векторам развития технологий в двигателестроении. ОДК представляет на международном форуме «Технопром» результаты работы в этом направлении.

ОДК уверенно отвечает на вызовы времени, уже сегодня применяя передовые технологии и отечественные материалы для разработки и производства новых авиационных двигателей. Результатом этой работы стало создание авиационных двигателей ПД-14, ПД-8, ПД-35 и турбины большой мощности ГТД-110М, в которых применяются детали, изготовленные с помощью аддитивных технологий. В 2025 году ОДК увеличила количество таких деталей в серийных газотурбинных двигателях. Сейчас мы продолжаем расширять применение 3D-печати, что позволит нам внедрять новые конструкторские и инженерные решения при создании двигателей для авиации и энергетики», — отметил генеральный конструктор ОДК Юрий Шмотин.

На «Технопроме» ОДК демонстрирует серийные и опытные детали, созданные методом селективного лазерного сплавления. «Выращенные» детали имеют сложную форму, которую невозможно получить традиционными способами производства за одну операцию. Применение 3D-печати также сокращает срок их изготовления, что ускоряет производство газотурбинных двигателей.

На стенде ОДК продемонстрирован макет турбины большой мощности ГТД-110М. Производство ГТД-110М организовано на рыбинском предприятии ОДК-Сатурн. Первая серийная турбина успешно работает в составе ТЭС «Ударная» с осени 2024 года и снабжает электроэнергией юг России. Суммарная наработка ГТД-110М на сегодняшний день превысила 7,6 тысячи часов. Специалисты ОДК в этом году провели второе техническое обслуживание, которое подтвердило надежность всех систем ГТД-110М.

Кроме того, аддитивные технологии применяются при создании новейшего авиационного двигателя ПД-8. Для него было разработано более 200 деталей и более десятка уже серийно изготавливаются методом послойного синтеза.

«Мы подошли к очень важному этапу развития аддитивных технологий в авиадвигателестроительной отрасли в России – внедрению синтезируемых деталей в типовую конструкцию авиационных двигателей. Более десятка деталей ПД-8 изготавливаются серийно с помощью аддитивных технологий. На этапе опытно-конструкторских работ было спроектировано более 200 синтезированных деталей, а изготовлено более тысячи. Применение аддитивных технологий, по мнению экспертов, существенно сократило сроки проведения ОКР и их стоимость», — сказал заместитель главного инженера опытного завода «ОДК-Сатурн» по аддитивным технологиям Денис Федосеев.